Druk 3D z tworzyw sztucznych: Przewodnik po technologiach i materiałach

Witamy na blogu Cadictive, Waszym przewodniku po świecie projektowania CAD i technologii 3D. Dzisiejszy wpis poświęcamy drukowi 3D z tworzyw sztucznych - przełomowej technologii, która rewolucjonizuje produkcję, prototypowanie i projektowanie na całym świecie. Druk 3D otwiera przed nami nowe możliwości dla innowacji i twórczości, umożliwiając tworzenie od prostych przedmiotów codziennego użytku po zaawansowane komponenty w przemyśle lotniczym i motoryzacyjnym.

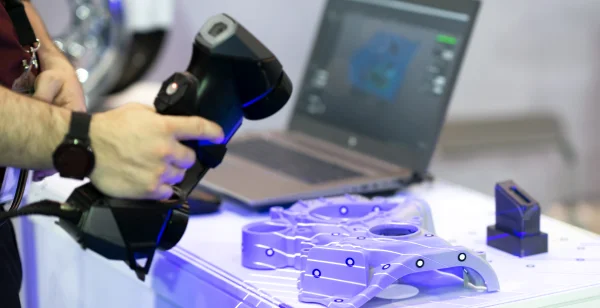

Technologia druku 3D, znana również jako wytwarzanie przyrostowe (ang. additive manufacturing), umożliwia tworzenie fizycznych, trójwymiarowych obiektów bezpośrednio z cyfrowych plików projektowych. To, co wyróżnia druk 3D od tradycyjnych metod produkcji, to proces tworzenia obiektów przez sukcesywne dodawanie materiału warstwa po warstwie, co jest diametralnie różne od klasycznych metod odejmowania materiału, takich jak toczenie czy frezowanie.

Od swojego wynalezienia w latach 80. XX wieku, druk 3D przeszedł długą drogę, ewoluując z narzędzia głównie używanego do prototypowania, do wszechstronnej technologii zastosowanej w wielu dziedzinach - od produkcji przemysłowej, przez medycynę, sztukę, aż po edukację i użytkowanie domowe. Postęp technologiczny uczynił drukarki 3D bardziej dostępnymi cenowo i łatwiejszymi w obsłudze, co otworzyło drzwi do nieskończonych możliwości i innowacji.

Druk 3D, od momentu swojego pojawienia się, szybko zyskał uznanie jako narzędzie prototypowe, umożliwiając szybką i niedrogą produkcję pojedynczych elementów i małoseryjnych partii. Jednak wraz z rozwojem tej technologii, jej zastosowanie ewoluowało od prostego prototypowania do realnej produkcji gotowych produktów. Dziś druk 3D znajduje zastosowanie zarówno w prototypowaniu, jak i w produkcji, co sprawia, że jest to technologia wszechstronna, mająca szerokie zastosowanie w różnych branżach przemysłu.

Prototypowanie

Prototypowanie jest tradycyjnie uważane za główne zastosowanie druku 3D. Ta technologia umożliwia szybką iterację koncepcji projektowych, oferując inżynierom i projektantom możliwość fizycznego testowania i oceny ich pomysłów. Druk 3D umożliwia również tworzenie złożonych geometrii, które byłyby trudne lub niemożliwe do wykonania za pomocą tradycyjnych metod wytwarzania. Dzięki temu projektanci mogą eksperymentować z innowacyjnymi rozwiązaniami i kształtami, co jest szczególnie ważne w początkowych fazach rozwoju produktu.

Produkcja

Choć druk 3D został pierwotnie przyjęty jako narzędzie prototypowe, jego rola w produkcji gotowych produktów znacząco wzrosła. Rozwój materiałów drukowanych, takich jak zaawansowane tworzywa sztuczne, metale i kompozyty, umożliwił wykorzystanie druku 3D do wytwarzania części i produktów gotowych na większą skalę. Przykłady obejmują komponenty lotnicze, implanty medyczne oraz elementy w motoryzacji, gdzie druk 3D oferuje unikalne korzyści, takie jak redukcja masy, optymalizacja konstrukcji pod kątem wydajności oraz możliwość personalizacji.

Wtrysk tworzyw sztucznych jest jedną z najbardziej rozpowszechnionych metod produkcji masowej, oferującą wysoką wydajność i niski koszt jednostkowy dla dużych serii produkcyjnych. Jednakże, koszty początkowe związane z projektowaniem i wykonaniem form wtryskowych mogą być bardzo wysokie, co sprawia, że ta technologia jest mniej opłacalna dla małoseryjnej produkcji.

Druk 3D, w przeciwieństwie do wtrysku, oferuje znacznie niższe koszty wejścia dla produkcji małoseryjnej i prototypów, eliminując potrzebę stosowania kosztownych form. Jest to szczególnie korzystne dla start-upów, małych przedsiębiorstw, oraz w sytuacjach, gdzie wymagana jest szybka iteracja projektu lub personalizacja produktów. Jednakże, dla bardzo dużych wolumenów produkcji, tradycyjne metody, takie jak wtrysk, mogą oferować niższe koszty jednostkowe i szybsze czasy produkcji.

Technologie Druku 3D

Technologie druku 3D są różnorodne, z każdą z nich oferującą unikalne cechy, które sprawiają, że jest bardziej odpowiednia do konkretnych zastosowań. Poniżej znajdziesz przegląd najpopularniejszych technologii wytwarzania przyrostowego:

-

FDM (Fused Deposition Modeling)

FDM to jedna z najbardziej rozpowszechnionych technologii druku 3D, wykorzystująca termoplastyczne filamenty. Jest ceniona za prostotę, niski koszt oraz szeroką dostępność materiałów. Idealnie nadaje się do edukacji, prototypowania, a także do produkcji prostych narzędzi lub komponentów, gdzie wysoka precyzja i wytrzymałość nie są kluczowe.

-

SLA (Stereolithography)

SLA działa na zasadzie utwardzania ciekłych żywic fotopolimerowych za pomocą światła UV, co pozwala na osiąganie wysokiej dokładności i jakości powierzchni. Technologia SLA jest często stosowana do tworzenia bardzo dokładnych prototypów, modeli anatomicznych, narzędzi dentystycznych oraz elementów wymagających precyzyjnych detali.

-

SLS (Selective Laser Sintering)

Technologia ta wykorzystuje laser do zespalania proszków materiałowych, takich jak nylon, co umożliwia produkcję trwałych i funkcjonalnych części bez potrzeby stosowania dodatkowego wsparcia. Jest to technologia szczególnie przydatna w tworzeniu złożonych geometrii i ruchomych części, znajdująca zastosowanie w motoryzacji, lotnictwie i prototypowaniu.

-

DMLS (Direct Metal Laser Sintering) / SLM (Selective Laser Melting)

Są to technologie służące do produkcji metalowych komponentów przez zespalanie lub topienie metalowych proszków. Obie techniki pozwalają na tworzenie bardzo wytrzymałych części, które znajdują zastosowanie w sektorach wymagających najwyższej jakości i trwałości, takich jak przemysł lotniczy, medyczny czy motoryzacyjny.

-

MJF (Multi Jet Fusion)

MJF to technologia druku 3D opracowana przez HP, jest technologią, która umożliwia szybką produkcję wysokiej jakości części nylonowych. Dzięki unikalnemu procesowi nanoszenia materiału łączącego i utwardzania go za pomocą energii cieplnej, MJF jest idealny do szybkiego prototypowania oraz produkcji gotowych części, które wymagają równomiernych właściwości mechanicznych i precyzyjnych detali.

-

PolyJet

Pozwala na drukowanie z wysoką dokładnością w wielu materiałach i kolorach jednocześnie. Umożliwia tworzenie modeli i prototypów o wyjątkowych właściwościach estetycznych i funkcjonalnych, co czyni ją niezastąpioną w projektowaniu produktów konsumenckich, gdzie wygląd i dokładność są kluczowe.

-

Binder Jetting

Binder jetting wykorzystuje klej wiążący do utrwalania warstw proszku, co pozwala na tworzenie obiektów z metalu, ceramiki lub piasku. Ta technologia znajduje zastosowanie w produkcji odlewów, biżuterii oraz elementów dekoracyjnych i prototypowych, oferując szerokie możliwości w zakresie materiałów i zastosowań.

-

EBM (Electron Beam Melting)

EBM to zaawansowana technologia umożliwiająca produkcję metalowych części w wysokiej próżni, co jest szczególnie przydatne w tworzeniu komponentów o kluczowym znaczeniu dla lotnictwa i medycyny. Dzięki wykorzystaniu wiązki elektronów do topienia proszku metalowego, EBM produkuje części o wyjątkowej wytrzymałości i czystości.

Materiały stosowane w druku 3D

Rozwój technologii druku 3D doprowadził do znacznego poszerzenia gamy dostępnych materiałów, z których każdy oferuje unikalne właściwości i zastosowania. Od tradycyjnych tworzyw sztucznych po zaawansowane metale, ceramiki, a nawet materiały biokompatybilne – możliwości są praktycznie nieograniczone. Poniżej znajduje się kompleksowy przegląd materiałów używanych w druku 3D, wraz z opisem ich kluczowych właściwości.

-

Tworzywa Sztuczne

-

PLA (Polilaktyd)

Biodegradowalne tworzywo pochodzące z surowców odnawialnych, znane z łatwości druku i niskiego skurczu. Idealne do modeli, prototypów i nieskomplikowanych części.

-

ABS (Akrylonitryl-butadien-styren)

Wytrzymałe tworzywo z dobrą odpornością na uderzenia, popularne w prototypowaniu i produkcji części użytkowych.

-

PETG (Politereftalan etylenu i glikolu)

Łączy wytrzymałość ABS z bezpieczeństwem i łatwością druku PLA, odporny na wilgoć i chemikalia.

-

TPU (Termoplastyczny poliuretan) i TPE (Termoplastyczny elastomer)

Elastyczne materiały, idealne do drukowania części giętkich, jak opony, uszczelki czy obudowy.

-

Nylon (PA)

Wytrzymałe i elastyczne, z doskonałą odpornością na ścieranie, używane do ruchomych części i elementów wymagających wytrzymałości.

-

Poliwęglan (PC)

Charakteryzuje się wysoką wytrzymałością mechaniczną i odpornością termiczną, stosowany w zaawansowanych aplikacjach inżynierskich.

-

PVA (Alkohol poliwinylowy)

Rozpuszczalny w wodzie materiał pomocniczy, używany do tworzenia podpór przy skomplikowanych geometriach.

-

ASA (Akrylonitryl-styren-akrylonitryl)

Podobny do ABS, ale z lepszą odpornością na warunki atmosferyczne i promieniowanie UV.

-

-

Metale

-

Stal nierdzewna

Wykorzystywana w DMLS i SLM, oferuje wytrzymałość i odporność na korozję.

-

Tytan

Znany z wyjątkowej wytrzymałości i lekkości, używany w lotnictwie, motoryzacji i medycynie.

-

Aluminium

Lekkie i wytrzymałe, idealne do komponentów motoryzacyjnych i lotniczych.

-

Miedź

Oferuje doskonałą przewodność cieplną i elektryczną, stosowana w elementach cieplnych i elektrycznych.

-

-

Żywice i Fotopolimery

Żywice fotopolimerowe żywane w SLA i DLP, oferują różnorodność od elastycznych po wysoce wytrzymałe formuły. Służą do produkcji wysokodokładnych modeli i prototypów.

-

Kompozyty

Materiały wzmocnione włóknem - włączając w to włókno węglowe, szklane i aramidowe, używane do wzmacniania plastików i tworzenia komponentów o wysokiej wytrzymałości i sztywności.

-

Ceramika

Oferuje wysoką temperaturową odporność i stabilność chemiczną, używana w biomedycynie, elektronice i artykułach gospodarstwa domowego.

-

Inne Materiały

Materiały biokompatybilne

stosowane w medycynie do tworzenia prototypów narzędzi chirurgicznych, implantów i modeli anatomicznych.

Materiały przewodzące

umożliwiają tworzenie obwodów elektrycznych i komponentów elektronicznych bezpośrednio w procesie druku 3D.

Ceny Drukarek 3D

Ceny drukarek 3D mogą się znacznie różnić w zależności od ich rozmiaru, dokładności, technologii druku i innych funkcji. Możemy wyróżnić trzy główne kategorie cenowe:

Drukarki 3D budżetowe / dla hobbystów

Ceny zaczynają się już od około 700 zł za podstawowe modele FDM, które są idealne do użytku domowego, edukacyjnego lub hobbystycznego. Te drukarki oferują dobre rozwiązanie dla osób chcących zacząć swoją przygodę z drukiem 3D, ale mają ograniczenia dotyczące jakości wydruku i wielkości obszaru roboczego.

Drukarki 3D dla małych i średnich przedsiębiorstw

W tej kategorii ceny wahają się od około 5000 do 50 000 zł. Drukarki te oferują większą precyzję, szybkość i obszar roboczy, co czyni je odpowiednimi do prototypowania, małoseryjnej produkcji czy produkcji narzędzi.

Drukarki 3D przemysłowe

Przeznaczone dla dużych przedsiębiorstw i specjalistycznych zastosowań, takich jak produkcja metalowych części wysokiej jakości lub precyzyjne komponenty medyczne. Ceny tych urządzeń zaczynają się od około 100 000 zł i mogą osiągać nawet kilka milionów zł za zaawansowane systemy druku.

Technologie druku 3D według kosztów

-

FDM (Fused Deposition Modeling)

technologia FDM jest najbardziej przystępna cenowo, co sprawia, że jest popularna wśród hobbystów i w edukacji. Drukarki FDM są stosunkowo proste w konstrukcji i łatwe w obsłudze.

-

SLA (Stereolithography) i SLS (Selective Laser Sintering)

drukarki SLA i SLS są droższe od FDM ze względu na wyższą jakość wydruku i zastosowanie w profesjonalnym prototypowaniu oraz produkcji. Technologia SLS, choć oferuje doskonałą jakość i wytrzymałość części, wymaga większych inwestycji początkowych.

-

DMLS (Direct Metal Laser Sintering) / SLM (Selective Laser Melting) i EBM (Electron Beam Melting)

drukarki metalowe, wykorzystujące technologie DMLS, SLM oraz EBM, są najdroższe, ale oferują możliwość druku metalowych części o wysokiej wytrzymałości i złożoności. Są one stosowane głównie w przemyśle lotniczym, motoryzacyjnym i medycznym.

Druk 3D zrewolucjonizował sposób, w jaki myślimy o projektowaniu, prototypowaniu i produkcji, oferując niezrównane możliwości szybkiej iteracji, personalizacji i tworzenia złożonych geometrii. Technologia ta, niegdyś zarezerwowana dla specjalistycznych zastosowań, dziś znajduje swoje miejsce w szerokim spektrum branż, od produkcji po edukację i hobbystykę. W miarę ewolucji druku 3D i rosnącej dostępności, zarówno w zakresie cenowym, jak i technologicznym, staje się on coraz bardziej integralną częścią przemysłowej produkcji, otwierając nowe możliwości dla innowacji i zmieniając tradycyjne paradygmaty wytwarzania.

Rozwój nowych materiałów, zwiększających zakres możliwości tej technologii, kontynuuje poszerzanie horyzontów dla projektantów i inżynierów, umożliwiając realizację jeszcze bardziej zaawansowanych i specjalistycznych projektów. Kluczowe znaczenie ma tu zrozumienie i właściwy wybór materiału, który jest fundamentalny dla sukcesu każdego projektu drukowanego 3D.

W Cadictive z pasją śledzimy te zmiany, dostarczając naszym klientom dostęp do najnowszych technologii i materiałów. Nasza misja polega na wspieraniu Was na każdym etapie przygody z drukiem 3D, niezależnie od tego, czy dopiero rozpoczynacie swoją drogę, czy poszukujecie zaawansowanych rozwiązań dla kompleksowych projektów. Druk 3D otwiera przed nami wszystkimi nowe możliwości, zachęcając do eksploracji, innowacji i personalizacji, co sprawia, że jest to ekscytujący czas dla każdego, kto chce kształtować przyszłość poprzez technologię wytwarzania przyrostowego.